CC4

넳

넲

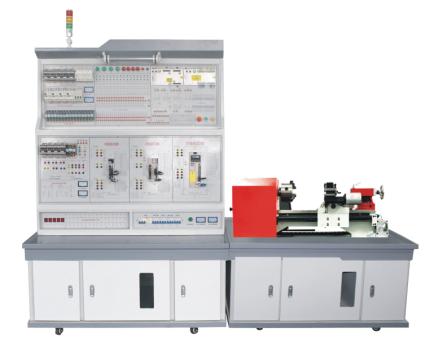

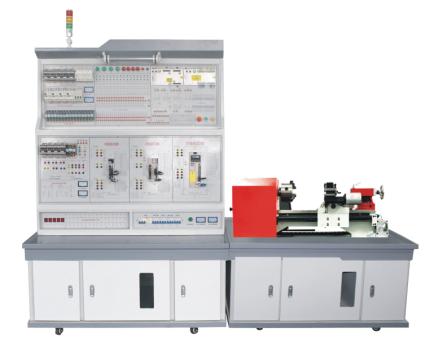

HKSK-CC4型数控车床电气控制与维修实训台(半实物/华中)

| |

| 产品详情: |

|

HKSK-CC4型数控车床电气控制与维修实训台(半实物/华中).数控车床电气实训装置.车床维修实训装置由实训台和半实物组成,能完成数控系统的安装调试、参数设置、PLC编程、故障诊断与维修、数控车床装配调试、数控编程与加工操作等到多项教学实训。

HKSK-CC4型数控车床电气控制与维修实训台(半实物/华中).数控车床电气实训装置.车床维修实训装置采用开放式结构,将一台数控车床电控系统在实训台上进行分解展示,模块化设计,将数控系统接口信号在各模块上展开,信号可测量。

数控系统单元采用华中21TD数控系统。

半实物数控车床具有一定的车削能力,可对有机玻璃、塑料等材料进行简单车削加工,具有真实数控车床的机械运动,X、Z进给轴采用伺服电机驱动,并设计有正负限位,参考点等开关,主轴采用三相异步电机变频控制,由三菱变频器驱动,实现无级调速控制。

一、数控车床电气控制与维修实训台产品组成部分

数控车床电气控制与维修实训台由数控控制台和实训车床部件组成实训考核教学设备。系统采用华中21TD车床数控系统,数控车床的X、Z轴由伺服电机控制,在二座标工作台上运动演示,主轴由三菱变频器控制,并带有光电编码器,X、Z轴拖板采用滚珠丝杆进行传动,刀架为四工位电动刀架,学生可以学习到华中21TD伺服电机的控制、变频器控制、电动刀架、霍尔元件、接近开关的原理和PLC指令、编程、接线及在数控机床中的应用等及数控车床编程、加工、维修。

数控控制台提供一套完整的控制系统,控制系统拥有完整的华中21TD数控技术的系统,控制台全面剖析了华中21TD系统的控制原理和结构,按符合真实数控设备的要求进行电气连接,可以带动实训机床进行数控加工;同时数控控制台在控制系统内部提供数控机床常见故障的设定、维修、考核等电路故障系统,该故障系统提供全开放的端子接口,可以设置电路故障、主要器件故障、PLC故障及操作系统内部故障,供学生进行测量,判断。由教师设定故障,学生可以实现在线测量排故,也可以实现断电测量进行排故,提高学生解决问题的能力。

二、 数控车床电气控制与维修实训台产品突出特点:

本公司具有多年生产数控的经验,因此对华中21TD数控系统内部进行全面剖析展示到面板上,把数控车床的功能全部采用接插件控制。所有控制单元控制方法如下:

1、实验台展示通用车床控制线路全局图,学员可以把此图作为设计电路的示范图,以便更加深入了解数控车床的控制方法。.

2、华中21TD数控系统:本实验台把华中21TD数控系统的控制接口扩展到实验台的面板上,再用接线端子可引接到各个模块板上进行控制。

3、三相变频控制单元:通过接插线连接到数控系统上进行变频控制,增加学员的动手能力,增加对控制过程中的故障问题有更多的了解和分析。

4、伺服驱动控制单元:通过接插线连接到数控系统上进行伺服驱动控制,增加学员的动手能力,让学员对伺服控制器有个全面的了解和分析能力。

5、四工位电动刀架控制单元:通过接插线连接到数控系统上进行换刀控制,增加学员的动手能力,让学员对自动刀架的控制过程和原理有更全面的了解。

6、手脉单元:通过接插线连接到数控系统上进行手动控制机床座标运动

三、数控车床电气控制与维修实训台实训项目与考核的功能

1、高级技师综合训练项目

(1)对读懂高速、精密设备与数控铣床的电气系统原理进行训练;

(2)利用故障点设置,训练排除复杂数控电气疑难故障;

(3)训练学员组织人员进行公关的工作能力;

(4)训练学员对机械、电气、工艺、管理综合解决能力,能够协调各专业人才进行工作;

(5)训练对高速、精密设备与数控铣床电气系统测绘能力;

(6)训练对数控、伺服、PLC等新知识进行综合创新应用能力;

(7)对复杂数控难点如抗干扰进行实际解决能力实训;

(8)对复杂数控设备进行大修、维护工艺编制实训;

(9)对数控设备的原理图、接线图、施工图进行设计的训练;

(10)对旧设备进行设备选型、施工和综合调试能力训练;

2、专业知识训练项目

变频控制技术

(1)变频器电气回路设计与连接操作实验;

(2)变频器参数设置与手动操作控制实验项目;

(3)变频器故障查找、排除实验;

交流伺服电机控制技术

(1)交流伺服电气回路设计与连接操作实验;

(2)交流伺服参数设置与手动操作控制实验项目;

(3)交流伺服故障查找、排除实验;

(4)交流伺服驱动电子齿轮功能设置实验;

综合控制技术

(1)综合自动化控制设计及原理项目;

(2)先进驱动技术的综合设计与控制;

(3)传感器与电气原理和接线实验项目;

(4)电工设备安装与维护实验项目 ;

数控控制技术

(1)数控机床电气回路的原理与设计

(2)数控机床电气回路的整体接线与调试

(3)数控机床电气回路的故障检测和排除技术

(4)限位传感器接线和维修

(5)变频调速综合实验和维修技术

(6)伺服系统的硬件设计(包括电机、驱动器和控制器),伺服系统系统选型和电缆连接

(7)数控控制器的操作和使用

(8)数控控制器的软件编程与开发

可编程控制器技术

(1)可编程控制器原理与硬件认识;

(2)数控机床可编程控制器程序设计与维护;

(3)数控机床可编程控制器硬件电气回路故障检测与排除;

电气设备维修实训项目:

(1)主轴变频单元的调试运行与故障诊断实验

(2)交流步进电机运行与故障诊断实验

(3)数控车床电气控制设计与分析实验

(4)电动刀架控制原理实验及接线与故障诊断实验

(5)数控车床系统控制机床螺纹加工实验

(6)数控车床的冷却与照明及故障诊断实验

(7)数控车床电子手轮实验

零件加工的实训项目:

(1)数控车床的结构和控制工作原理;

(2)车削零件外圆程序的编写;

(3)车削多台阶外圆程序的编写;

(4)车削圆弧程序的编写

(5)车削斜面程序的编写

(6)车削螺纹程序的编写;

(7)循环指令编程实训;

(8)数控系统与计算机通讯实训;

(9)CAD/CAM自动编程实训(配合计算机和软件);

台式小车床主要参数:

●床身最大回转直径 250mm

●最大切削长度 250 mm

●主轴通孔直径 40 mm

●电动刀架 4工位

●主轴转速 100-1500rpm

●主轴电机功率 750W

●加工螺纹 0.4-4.0mm

●外形尺寸 1120×590×600 mm

四、数控控制台布局特点:

1、本控制柜整体外壳为铁质钣金喷塑结构,坚固耐用。输入三相四线制380V交流电源。

2、柜体下面部分设计有两扇活动门,打开门里面空间宽敞,可安放仪器或其它物品;

3、柜体中间部分,左边装有总电源开关带漏电保护功能,总电源指示,柜体内部风机开关等;右边安装有一扇外翻的故障门,有专用钥匙锁上,设计比较隐蔽。打开故障门里面有28个考核开关,具备28项单项故障设计。

4、柜体上面部分是控制台的主控制区域,它分为多个主控制单元:

⑴数控系统控制单元:本单元是整个控制台的大脑,本控制台采用华中21TD系统;也可根据客户实际要求进行选型配置。

⑵步进驱动控制单元:它分X、Z两个轴控制子单元。每个单元分别剖析了步进驱动器的内部结构原理图、控制方式和接线方法等。本单元把各连接端子引到面板上,通过连接线的连接并可控制电机运行,方便学员进行操作连接。

⑶三相变频控制单元:剖析变频控制原理,控制方式和接线方法等。控制变频器功率为0.75KW,本单元把各连接端子引到面板上,通过连接线的连接并可控制电机运行,实现无级调速,方便学员进行操作连接。

⑷四工位电动刀架控制单元:剖析电动刀架控制原理,控制方式和接线方法等。本单元把各连接端子引到面板上,通过连接线的连接并可控制刀架,方便学员进行操作连接。

⑸数控机床控制线路全局图:把数控机床的强电控制部分、继电器控制部分、数控系统的输入/输出部分全部展示出来,作为一个示范,以便学员能更加方便操作维修机床。

⑹数控系统输入/输出控制单元:全面剖析了数控系统控制机床的原理与特点,内容包括伺服模拟信号输入/输出;主轴变频信号模拟量输出控制;四工位电动刀架控制、主轴编码器控制、冷却控制、机床零点信号控制、机床限位信号控制等。

⑺强电元器件安装区:把所有强电元器件统一安装在此处,如:交流接触器、直流继电器、保险管、三相灭弧器等。

⑻开关控制和电压电流指示单元:通过电压表和电流表来检测电源工作情况;用开关来控制及保护电路。

五、数控控制台技术性能:

●、输入电源:三相五线制380V±10% 50Hz;交流电源。

●、漏电保护:缺相自动保护、过载保护;漏电动作电流≤30mA;具有接地保护。

●、结构:考核柜为铁质钣金喷塑结构,坚固耐用;

●、工作环境:温度-100-+400C。

●、整机功耗:<3KW

●、实训台外形尺寸:137cm×60cm×189cm,

|