HK-IRH02型 焊接工业机器人实训系统

一、机器人焊接系统功能目标

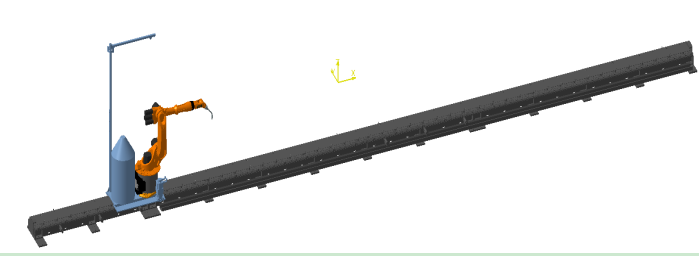

1、机器人、送丝桶、送丝机及清枪减丝机构安装在导轨上,控制柜和焊接电源集成于一个吊篮内。

2、机器人焊接系统执行焊接任务时,首先将机器人及导轨底座整体吊装至焊缝一侧,同时将另一段导轨底座吊装,两段导轨底座采用螺栓连接,使机器人行走距离达到13m。导轨底座与焊缝平行并保持一定距离,通过螺栓调节导轨底座的水平度,利用眼板将导轨底座固定。

3、将控制柜和焊接电源所在的吊篮吊装至方便工作人员操作的位置。连接机器人、控制柜和焊接电源的控制电缆。

4、操作人员通过示教盒使机器人移动至焊缝起始点附近,调用通过离线编程软件编写的轨迹预扫命令,机器人连同3D激光器对焊缝进行预扫描,记录焊缝的实际坐标位置。

5、焊缝预扫描结束,机器人回到焊缝起始点附近,调用通过离线编程软件编写的焊接命令,机器人对起始点自动寻位,焊接开始,通过电弧跟踪以及3D激光器的在线实时跟踪功能,保证焊缝的焊接质量。由于工件较厚、焊缝较长,选用额定电流≥500A的水冷焊接电源及水冷焊枪保证焊机工作的连续性。在机器人末端配置碰撞传感器,保护3D激光器及焊枪。

6、焊接时,空压机工作,为清枪减丝机构提供压缩空气。第一道焊接结束,机器人自动清枪减丝,为工件多层多道焊的下道焊接做准备。

7、为保证焊接作业环境的安全,实验室配备综合报警装置,实现对实验室漏水、漏电、火灾等危险状态的及时报警。

二、系统功能要求

1、机器人系统:具有6自由度、支持外部扩展轴,较大的水平动作半径以满足不同类型焊缝的焊接;具备防碰撞功能;控制柜具有自动控制、检测、保护、报警等功能,具备实现多层多道焊的软硬件。

2、焊接系统:水冷焊接电源电流*高达到500A、额定暂载率≥60%,支持CO2/MAG/MIG焊接;送丝机构与焊接电源配套;防碰撞水冷焊枪;自动清枪剪丝站;控制柜和焊接电源需集成在一起,以便于整体吊装。

3、跟踪系统:具备激光在线/离线3D跟踪功能;具备自动寻位、电弧跟踪功能。

4、行走系统:满足机器人行走距离13m;导轨底座需参考我院提供的基本样式分为两段制作,并满足在钢结构上快速定位的需求;两段导轨底座能够实现拼接,并保证机器人的正常行走;导轨底座还需设置吊装眼板,保证当机器人固定在导轨底座上时的整体结构强度;供应商需提供焊接机器人静置、行走以及摆动焊接状态下的导轨底座应力应变有限元分析报告。

5、保障系统:配备空压机为清枪机构提供压缩空气,安装实验室综合报警装置,实现对实验室漏水、漏电、火灾等危险状态的及时报警。

三、设备技术参数要求

| 系统名称 | 要求 |

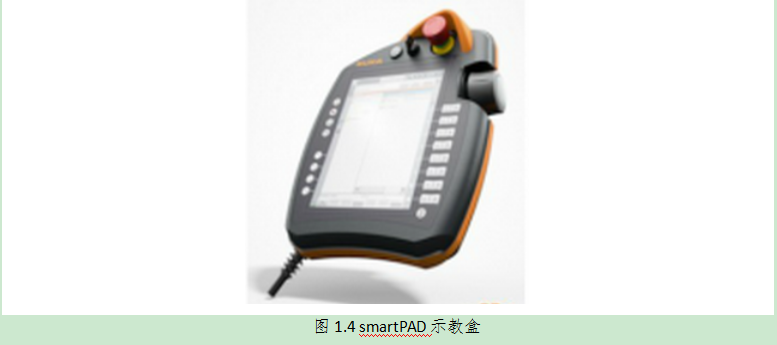

| 机器人系统 | 含机器人本体、控制柜、示教盒、控制电缆等。 机器人本体:6轴,有效负荷≥6kg,重复精确度±0.08mm范围内,机器人*大动作半径范围在水平方向≥1900mm,重量≤300kg;整个机器人系统内置碰撞传感器,出现碰撞后立刻停止工作。 控制柜:具有自动控制、检测、保护、报警等功能;具备多层多道焊软件。 示教盒:菜单式中英文双语。 控制电缆:长度≥20m。 |

| 焊接系统 | 含焊接电源、送丝机、焊枪、清枪剪丝站等装置。 焊接电源:进口水冷焊接电源一套,支持CO2/MIG/MAG焊接,*大电流500A,额定暂载率≥60%。 送丝机:与焊接电源配套,性能稳定。 焊枪:防碰撞水冷焊枪。 清枪剪丝站:自动清枪、剪丝。 |

| 跟踪系统 | 含3D激光器、电弧跟踪、自动寻位等装置。 3D激光器:激光器与机器人集成,具有焊接在线跟踪、离线焊缝轨迹识别功能; 电弧跟踪:具有电弧跟踪功能。 自动寻位:具有起始点寻位功能。 |

| 保障系统 | 含空压机、综合报警等装置。 空压机:空压机为清枪机构提供压缩空气。 综合报警装置:安装实验室综合报警装置,实现对实验室漏水、漏电、火灾等危险状态的及时报警。 |

| 行走系统 | 含底座、导轨等装置。 底座:至少包含一个扩展轴,含伺服电机和减速机;底座上预留送丝桶安装平台。 导轨:满足机器人行走距离13m;导轨底座需参考我院提供的基本样式分为两段制作,并满足在钢结构上快速定位的需求;两段导轨底座能够实现拼接,并保证机器人的正常行走;导轨底座还需设置吊装眼板,保证当机器人固定在导轨底座上时的整体结构强度;供应商需提供焊接机器人静置、行走以及摆动焊接状态下的导轨底座应力应变有限元分析报告。 |

| 售后服务 | 提供运输、安装调试、人员培训等服务。 提供不少于2人的焊接机器人操作及离线编程软件培训,每人培训学时≥80小时,并提供相关培训资料; 设备保修期限≥1年(从安装调试正常使用后开始计算)。 |

四、机器人焊接系统主要设备配置:

| 系统名称 | 主要设备 | 品牌 | 型号 | 参数 | 数量 |

| 机器人系统 | 机器人本体 | KUKA | KR 16L6-2 | 负载6KG;*大工作范围1911mm;轴数:6;重复定位精度:±0.05mm; | 1套 |

| 控制柜 | KUKA | KRC4 | 多层多道焊软件包:KUKA.Multilayer; 与3D传感器配合实现焊接在线跟踪、离线焊缝轨迹识别功能的软件包:KUKA.seamtech.finding以及KUKA.seamtech.tracking |

1套 | |

| 示教盒 | KUKA | smartPAD | 配合库卡机器人使用 | 1套 | |

| 控制电缆 | KUKA | 180184 | ≥20米 | 1套 | |

| 机器人离线编程软件 | KUKA | SIM PRO | 离线仿真模拟 | 1套 | |

| 防碰撞传感器 | TBI | KS-2 | 外置式;全机械式;弹簧支撑;*大扭曲角度:10°; | 1套 | |

| 焊接系统 | 焊接电源 | EWM | Phoenix 551 | 数字化逆变,焊接电流5-550A,暂载率550A/60%,重量125kg | 1套 |

| 送丝装置 | EWM | 配套 | 自动送丝 | 1套 | |

| 焊枪 | 宾采尔 | ABIROB W500 | 额定电流500A | 1套 | |

| 清枪剪丝机构 | TBI | BRG-2000D | 自动清枪、剪丝 | 1套 | |

| 水冷装置 | 国产 | 国内配套 | 满足水冷要求 | 1套 | |

| 跟踪系统 | 3D激光器 | SERVO-ROBOT | POWER-TRAC | 配备POWER-CAM传感器,含高级接头处理软件模块,Trac-3D轨迹生成模块,具备焊接在线跟踪、离线焊缝轨迹识别功能;用于Power Cam激光传感器的可替换保护镜片25片; | 1套 |

| 自动寻位 | KUKA | Touchsense | 软件:具备自动寻位功能 | 1套 | |

| 电弧跟踪 | KUKA | Arcsense | 软件:具备电弧跟踪功能 | 1套 | |

| 保障系统 | 空压机 | 飞豹 | FBV-0.17-8 | 排气压力:0.8MPa;功率:1.5KW;排气量:0.17m3/min | 1套 |

| 综合报警装置 | 斯必得 | SPD-T58GSM | 对实验室漏水、停电、火灾等危险状态的及时报警 | 1套 | |

| 行走系统 | 伺服电机 | 安川 | 外轴配套 | 7系列,位置控制,AC供电≥1000W | 1套 |

| 导轨底座 | 隆深 | LS-DG-013 | 总长13米,(6.5+6.5或者6+7),参考江苏科技大学提供的形式,工作或吊装时满足强度要求;导轨底座上设置吊装眼板,并配置用于导轨底座和机器人吊装的吊笼;提供用于装载焊接电源和控制柜的吊篮,满足移动和吊装的功能要求。 | 1套 | |

| 减速机 | 隆深 | 外轴配套 | 配合安川伺机使用 | 1套 |

五、机器人系统设备介绍

机器人系统主要由机器人本体、控制柜、示教盒、控制电缆等组成。

1、KUKA KR 16 L6-2机器人技术参数:

| 型号 | 负荷 | 轴数 | *大作用范围 | 重复精确度 | 重量 | 安装位置 |

| KR 16 L6-2 | 6kg | 6 | 1911mm | ±0.05mm | 240kg | 地面、天花板 |

KR C4的革新理念为自动化的明天打下了坚实的基础。降低了自动化方面的集成、保养和维护成本,并且同时持久地提高系统的效率和灵活性。所以库卡开发了一个全新的、结构清晰且注重使用开放高效数据标准的系统架构。这个系统架构中集成的所有安全控制(SafetyControl)、机器人控制(RobotControl)、运动控制(MotionControl)、逻辑控制(LogicControl)均拥有相同的数据基础和基础设施并可以对其进行智能化使用和分享,使系统具有*高性能、可升级性和灵活性。引领时代、开创未来—而且并不仅限于库卡机器人。

2、KR C4功能特征:

(1)计划、操作和维护更简单

(2)继续采用历经验证的基于计算机的控制技术

(3)通过继续采用已有标准实现快速和简捷的操作

(4)扩展的指令集便于更具用户友好性的轨迹编程

(5)与现有的KR C2程序高度兼容

(6)安全控制、机器人控制、逻辑控制、运动控制和工艺流程控制集成于一套控制系统中

(7)专用控制模块之间能进行实时通信

(8)通过中央基础服务系统实现了*大化的数据一致性

(9)无缝集成的针对全新应用领域的安全技术

(10)集成软件防火墙,网络更加安全

(11)创新的软件功能,能源效率得以*优化

(12)适合未来发展、无专用硬件的技术平台

(13)多核处理器支持,性能更具可升级性

(14)利用千兆以太网的快速通信

(15)一体化集成存储卡,储存重要系统数据

(16)专为380-480VAC设计

(17)优化能源效率的全新风扇设计

(18)冷却装置无需保养且不带滤毡

(19)在*小的空间内实现*大化的性能

(20)*大化的可用性

3、smartPAD功能特征:

smartPAD触摸屏、图形辅助、灵活互动。机器人的功能越强大,直观感知式机器人操作界面就越重要。新型KUKA smartPAD在超大高清无反射触摸屏上以*佳的效果显示出如何直观地操控机器人。智能交互式对话窗口向用户清晰地展示各项流程。在任何时刻都会为用户提供其在那一时刻正好需要的操作元件。其目的是将用户的注意力吸引到*重要的因素上,以便其能够直观、简单、快速并有效地工作。真正实现全面智能。

(1)触控板拥有上下文敏感的浮动窗口,使得操作更直观

(2)通过单独的运行键直接控制八根轴/附加轴,无需来回切换

(3)使用6D鼠标进行高效编程,并且触控板上带有基于人机工程学设计的键盘

(4)坚定不移地继续发展了库卡久经考验的操作和编程方案

(5)无培训成本

(6)可直接在smartPAD 上储存和读取配置

(7)热插拔功能。如果不需要使用smartPAD,可以直接拔掉

(8)工作期间,高清、超大、防反射的显示屏可以保护眼睛

六、焊接系统设备介绍

焊接装置主要由焊接电源、焊枪、送丝机构、清枪剪丝机构、防碰撞传感器、水冷装置等组成,焊接装置服务于焊接机器人,两者之间通过总线进行通讯,可选配以太网、InterBus、Profibus、DeviceNet等主流通讯方式。焊接机器人与清枪剪丝机构之间通过I/O直接通讯,可实现清枪、剪丝流程的自动化。

德国EWM Phoenix 551 Puls逆变分体式焊接电源是全数字化逆变焊接电源,其工作效率高,飞溅小,可重复性强;EWM—forceArc技术让电弧能量更集中,焊接厚板的效率提高30%;一目了然的操作面板适合各种应用;优化的预设焊接任务(JOBs)和一元化操作系统使您工作得心应手;移动性强:大尺寸脚轮,机身窄,适合通过标准性门,便于装卸;焊机前部的立杆既可以作把手,也能保护焊机免受碰撞;出色的外壳设计使得冷却系统效果显著,防尘能力强;PROGRESS, EXPERT面板:支持自动化通信接口,可方便将焊接电源整合到机器人,工业总线及自动化生产线中;极佳的焊枪冷却系统,离心泵、12升的超大水箱。

1、德国EWM Phoenix 551 Puls逆变分体式焊接电源应用领域:

(1)非合金钢、低合金钢、高合金钢、铝合金、铜及铜合金、特殊金属。

(2)实芯和药芯焊丝(0.8-2.4mm),钛型和碱性焊条。

(3)化学和食品行业、机械制造、车辆制造、管道建设、容器、高压容器、造船业、海上作业等。

2、德国EWM Phoenix 551 Puls逆变分体式焊接电源特征:

(1)多功能直流逆变焊接电源可用于MIG/MAG脉冲焊、TIG常规焊、TIG接触引弧和MMA。

(2)可移动,空冷或者水冷,独立的送丝机构、可以用起重机搬移,5米的电源线。

(3)强有力的温度控制风扇。

(4)冷却液压力监测系统、温度控制式水泵和冷却风扇。

(5)PHOENIX DRIVE 4轮驱动(标配1.0+1.2mm钢性送丝轮)37mm,配置欧式接口或Dinse接口。

(6)100%实际焊接检验。

3、德国EWM Phoenix 551 Puls逆变分体式焊接电源技术参数:

| 型号 | 焊接电流 | 暂载率MIG/MAG | 尺寸 | 重量 | ||||

| 40°C | 25°C | |||||||

| EWM Phoenix 551 Puls | 5A-550A | 550A/60% 420A/100% |

550A/60% 450A/100% |

1100 x 455 x 1000mm | 125kg | |||

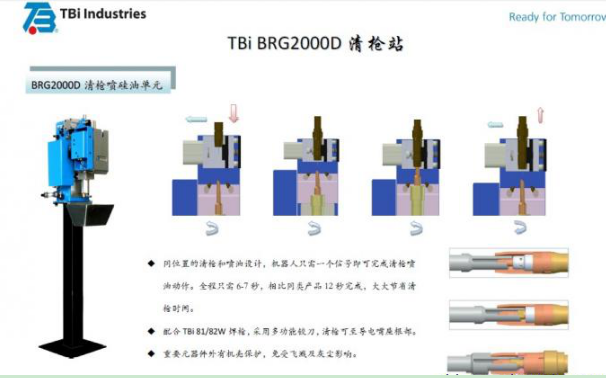

图1.6 TBi BRG-2000D清枪站

4、德国TBi BRG-2000D清枪剪丝机构特点:

(1)德国TBi BRG-2000D清枪剪丝机构同位置的清枪和喷油设计,机器人只需要一个信号就可以完成清枪喷油动作。

(2)德国TBi BRG-2000D清枪剪丝机构清枪全程只需6-7秒,相比其它同类产品12秒完成,大大节约的机器人清枪时间,更高的提高机器人的工作效率。

(3)德国TBi BRG-2000D清枪剪丝机构重要元器件都有高质量机壳保护,免受碰撞飞溅及灰尘影响。

(4)德国TBi BRG-2000D新型清枪站内置式喷油装置由机器人通过电磁阀控制(光电感应喷油可选,一节约机器人信号)安全可靠维护。雾化防飞溅剂可以很好地到达焊枪枪头根部,同时相对封闭的喷油仓大大减轻了设计中的油雾污染问题。

(5)德国TBi BRG-2000D剪丝装置采用电磁阀控制,剪丝更加准确。同时新型安全防护机罩结构紧凑,确保剪掉的焊丝落入收集盒,避免二次污染。

(6)德国TBi BRG-2000D剪丝装置和其它品牌产品相比,电气布置非常简单,所有控制元件都安全放置在机箱内,外露管线非常少。

5、德国TBi BRG-2000D清枪减丝机构技术参数:

| 型号 | TBi BRG2000D |

| 气源 | 无油干燥压缩空气,6bar |

| 气流量 | 大约7L/s |

| 启动信号 | 24V DC |

| 清枪时间 | 约4-5S |

| 喷硅油装置 | 吸油器300ml |

| 尺寸 | 34.5x24.0x16.25cm |

| 重量 | 约13kg(不含清枪站底座) |

七、跟踪系统设备介绍

1、POWER-TRAC特点:

| 硬件 | 视觉 | 软件 |

| ● 全套标准系统包括光传感器、控制单元和软件。 ● 非常坚固的传感器外壳,带有冷却通道。 ● 压缩空气流喷嘴设计,保护可更换镜片,抵抗烟尘与飞溅。 ● 保护镜片自动探测。 ● 非常紧凑的控制单元。 |

● 焊枪轨迹实时控制。 ● 不受电弧环境干扰(飞溅、热、烟尘、磁场、冲击和振动)。 ● 不受环境照明条件影响。 ● 能够在所有可焊的材料上实现跟踪。 ● 接头几何尺寸真实3D激光测量。 ● 丰富的焊缝接头数据库可用于所有类型焊缝的跟踪、寻位和测量。 ● 高速数字激光传感器实现快速和可靠的接头识别。 ● 自动接头识别。 |

● 自适应焊接软件包,补偿接头变化。 ● 高级接头算法满足各种可能的焊缝接头。 ● 过程监控显示过程是否受控。 |

| 与所有的焊接工艺兼容: ● GMAW(可选适用于双丝焊接的超级强力保护) ● GTAW(可选高频保护) ● FCAW(可选超级强力保护) ● 激光复合焊(可选高精度激光传感器型号) ● 激光焊(可选高精度/长离开距离的激光传感器型号) |

||

| 可选项和附件 ● 接地故障探测器保护视觉系统免受因意外接触到工件而受到焊接电流的损坏。 ● 安全互锁I/O已集成到控制单元内部,便于机器人单元的使用。 ● 超级强力传感器保护组件(SHDCK)是一个用于高强度焊接工艺的可选项(带有可选的气刀喷嘴)。 |

||

| 高级特征 ● “即插即焊”概念,通过预置标定实现简单快速的激光传感器更换 ● 自动激光功率控制 ● 焊接过程中自动光学调整,易于使用 ● 保护镜片未安装时自动关闭激光 ● 采用精密标定块,实现传感器与工具的自动标定 ● 可编程激光传感器视场范围 ● 直接数字接口连接到大多数的焊接机器人 ● 通过以太网HMI连接实现远程诊断与服务 ● 将离线焊缝寻位、在线实时焊缝跟踪及焊前与/或焊后检测整合于一个系统中 |

||

| 独有功能 ● 高性价比,兼有智能的解决方案 ● 系统组件尺寸减小,易于在机器人单元内集成 ● 可用于高速焊接过程的焊缝跟踪,如双丝气保焊和激光复合焊 ● 自适应焊接模块,应对接头几何尺寸变化,优化焊缝尺寸,从而消除焊接缺陷和减少过量焊接 ● 保证焊丝精确对准焊缝,提高焊接过程稳定性,从而减少飞溅并提高焊接质量 |

||

八、保障系统设备介绍

保护系统包含空压机和综合报警装置两部分。

1、空压内参数

| 品牌 | 型号 | 功率 | 冷却方式 | 排气量 | 排气压力 |

| 飞豹 | V-0.17-8 | 1.5KW | 风冷 | 0.17m3/min | 0.8MPa |

图1.9 SPD-T58GSM报警装置

2、SPD-T58GSM四大特点:

(1)功能齐全

温度监控、湿度监控、漏水监控、UPS电压监控、空调远程控制,空调来电自启。

(2)结构简单

积木式结构:一个主控器+若干传感器,可针对自身情况对不需要的功能进行舍弃,减少不必要的花费。

(3)性能稳定

采用进口32位工业级微控制芯片,工作稳定可靠。

(4)安装简单

独创积木式结构,把传感器插入相应的控制器接口即可。设置报警温度等操作均可通过手机键盘远程设置。

九、行走系统设备介绍

行走系统长度13米,导轨底座分为两段制作,满足在钢结构上快速定位的需求;两段导轨底座能够实现拼接,并保证机器人的正常行走;至少包含一个扩展轴,含伺服电机和减速机;底座上预留送丝桶安装平台,导轨底座设置吊装眼板,当机器人固定在导轨底座上时,保证导轨底座吊装时的整体结构强度;配置用于导轨底座和机器人吊装的吊笼,该吊笼能够将机器人罩住;提供用于装载焊接电源和控制柜的吊篮,满足移动和吊装的功能要求。